Concevoir et mettre en œuvre une méthode innovante de coulée en fonderie, tel est le pari qu’a relevé une équipe d’élèves ingénieurs des Arts et Métiers à Lille.

Une tradition des Galas Arts et Métiers est d’y distribuer des objets réalisés par les élèves eux-mêmes dans les ateliers de l’école. Ces objets sont depuis toujours des cendriers, et si l’intérêt d’un tel ustensile n’est plus aussi fort qu’il a pu l’être, cette tradition est maintenue et prend même de l’ampleur !

Une équipe d’élèves s’organise pour concevoir un projet conciliant technicité et budget réduit, et ce avec les moyens disponibles : traditionnellement usinage, fonderie ou forge. Ces méthodes sont les piliers des ateliers des Arts et Métiers, mais sans doute verrons-nous un jour des cendriers réalisés en impression 3D !

Cette démarche, toujours soutenue par les professeurs de fabrication, permet d’allier les projets « extra-scolaires » aux enseignements de l’école, tout en favorisant l’esprit d’initiative et la cohésion des élèves. Que demander de plus ?

Le projet du Grand Gala de Lille 2013

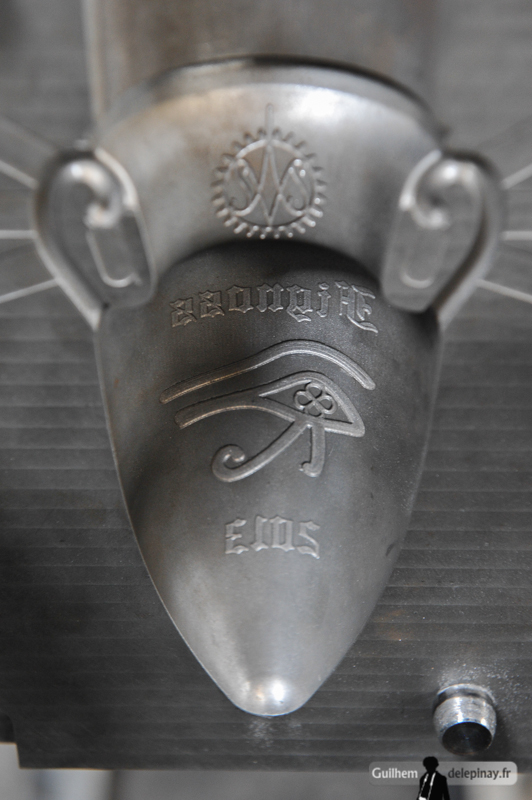

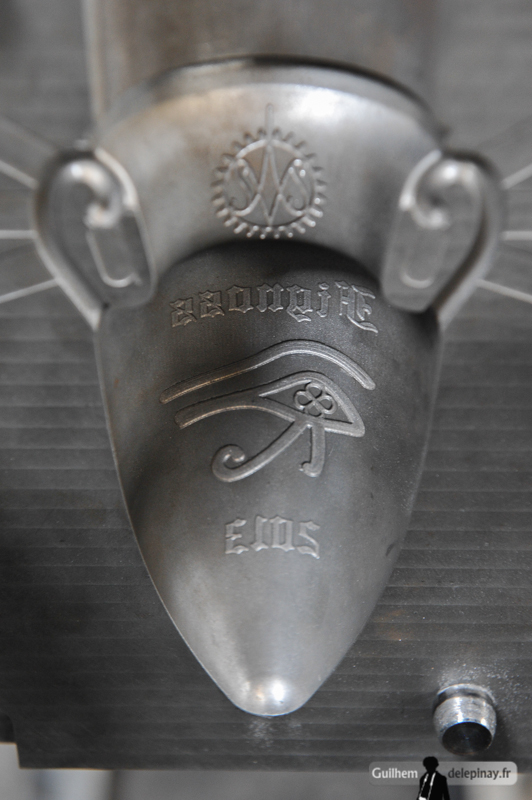

Le thème du gala étant la mythologie, l’équipe des cendriers a décidé de réaliser une amphore creuse. Facile à dire et à dessiner en CAO, mais comment la réaliser effectivement ?

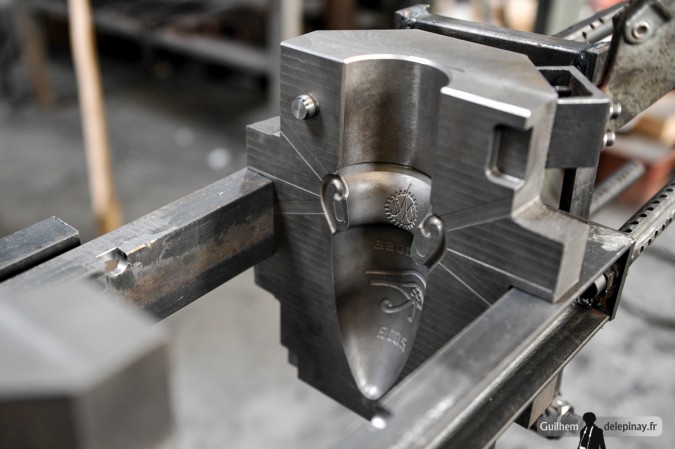

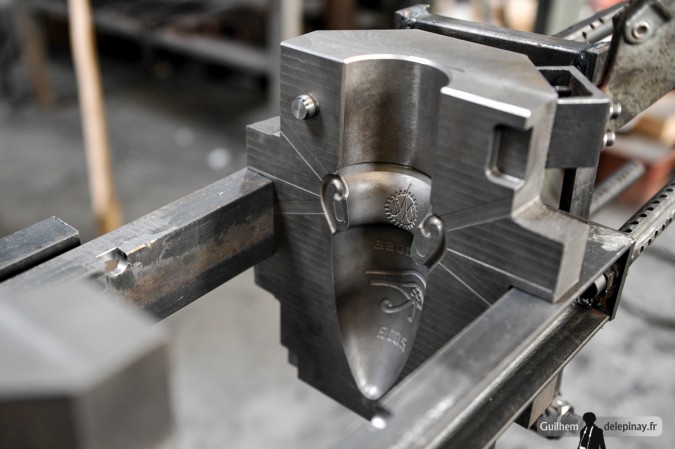

Grâce à l’ingéniosité de l’équipe et du professeur de Fonderie de Lille, Philippe Costes, une solution tout à fait innovante pour de la fonderie aluminium a été imaginée : la coulée au renversé. Avec cette méthode, plus besoin de noyau pour évider l’amphore, le moule étant monté sur un pivot qui permet de le faire basculer pour évacuer, quelques secondes après la coulée, le métal en fusion du centre de la pièce, qui n’a pas eu le temps de se solidifier. Une broche supérieure permet de plus le moulage précis de l’embouchure de l’amphore, et l’arrachage de la carotte creuse de coulée.

La tension était palpable au cours de la préparation, mais le résultat obtenu dès la première coulée a montré la pertinence des choix de l’équipe lors de la conception : le résultat est spectaculaire ! Plus de 1100 pièces bonnes ont été produites en seulement cinq jours, avec un temps de cycle moyen d’environ 1min 10s !

Retrouvez ci-dessous une sélection des photographies réalisées lors de mon reportage dans l’enceinte de l’école.

Reportage fonderie : la coulée au renversé

Aperçu de l’atelier de fonderie des Arts et Métiers de Lille, où sont réalisés tous les ans les cendriers pour le Gala des Arts et Métiers : les Fignoss.

Empreinte du cendrier dans le moule dit en « coquille », dans lequel sera coulé l’aluminium en fusion

Le moule est en deux parties mobiles, auxquelles s’ajoutent une « broche » sur la partie supérieure de l’amphore, permettant d’améliorer l’état de surface de l’embouchure de celle-ci.

Montage du moule, avec sa spécificité assez rare dans le monde de la fonderie : le cendrier est moulé avec la technique du renversé. Cette technique permet d’avoir une pièce creuse sans « noyau » dans le moule. Pour réaliser le moulage, il faut verser de l’aluminium jusqu’à ras-bord dans le moule, puis retourner le moule après quelques secondes. L’aluminium en contact avec le moule sera solidifié, tandis que l’intérieur, toujours liquide, sortira du moule : on obtient ainsi un pièce creuse !

Le montage est démonté et vérifié avant le premier essai.

Point central de ce montage de coulage « renversé » : le pivot du moule.

Les barres d’aluminium sont placées près du four où elles seront fondues.

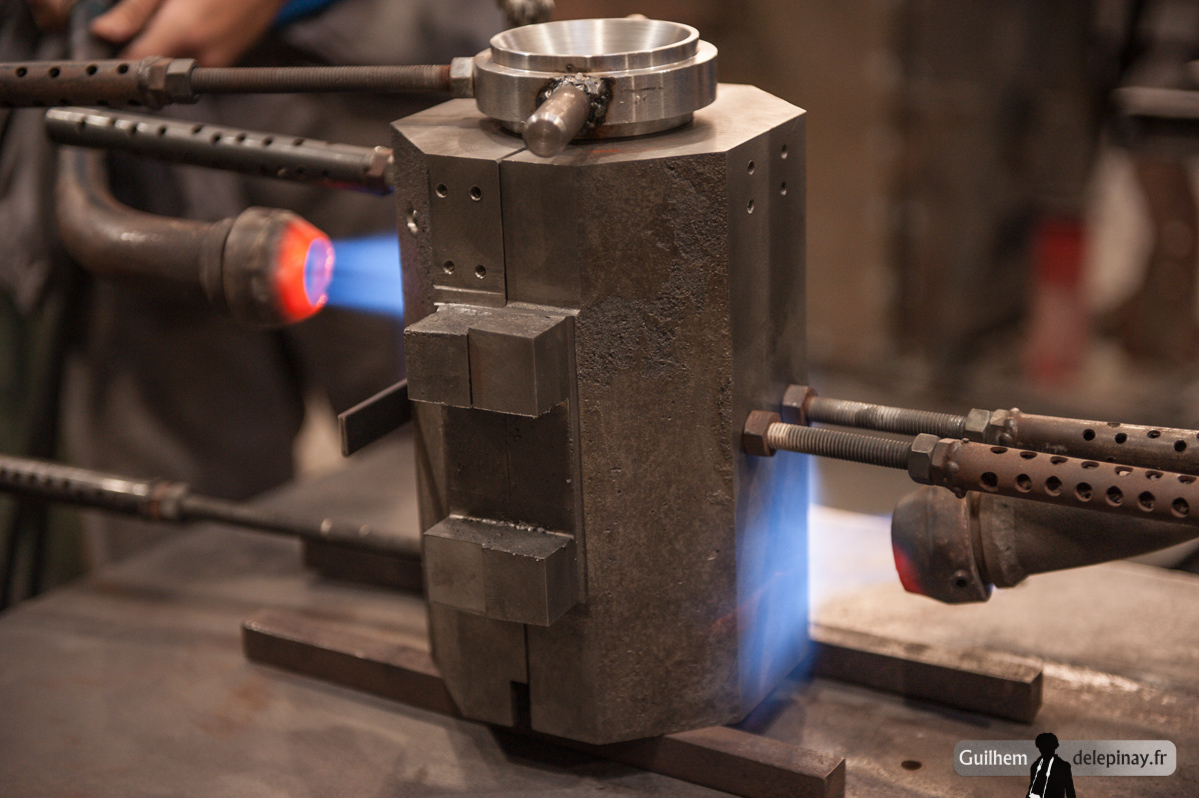

Pour pouvoir mouler les pièces, la coquille doit être chauffée et recouverte d’une mixture spéciale, le poteyage. Celui-ci empêchera l’aluminium d’adhérer au moule, et définira l’état de surface de la pièce. Le moule est chauffé au gaz jusqu’à 220°C pour l’application du poteyage.

Un thermocouple permet de vérifier la température du moule. Ici 212°C : ce n’est toujours pas ça.

Les différentes parties du moule doivent être manipulées avec beaucoup de précautions. De très nombreuses heures de travail seraient perdues si un choc venait à déformer le plan de joint.

Le poteyage utilisé est ici du graphite contenant des particules d’une taille de six microns. Il sera pulvérisé sur le moule avec un pistolet spécial.

Projection du poteyage au graphite sur le moule

De même, les louches servant à transporter l’aluminium du creuset au moule doivent être chauffées et poteyées.

La broche, pièce venant sur la partie supérieure de l’amphore, reçoit elle aussi du poteyage.

L’aluminium est à présent en fusion dans le four. A plus de 700°C, il faut être très vigilant en manipulant le métal en fusion.

Habillage des exécutants : cuir de rigueur ! Tablier et guêtres s’ajoutent au bleu de travail intégral.

Le couleur doit apporter l’aluminium en fusion, le couler, puis récupérer le surplus pour le remettre dans le four.

L’aluminium est versé depuis la louche dans l’orifice du moule, penché à 30° pour améliorer l’écoulement du métal.

Première amphore sortie : presque parfaite ! La joie des élèves est palpable : tous leurs efforts sont récompensés avec cette première coulée réussie.

De nombreuses amphores sortent du moule sans défauts, mais il y a tout de même parfois des petits soucis… C’est le métier qui rentre !

Des mois de travail récompensés avec ces quelques exemplaires réussis de cendriers.

La fonderie de Lille n’a pas dit son dernier mot, et si la plupart des fonderies françaises ont aujourd’hui été délocalisées, ce reportage nous prouve que le savoir faire de ce métier d’art n’est pas encore oublié !

tiers de Lille. Ce gala, réunissant chaque année environ 4000 personnes dans l’école, présente de nombreuses particularités. Nous verrons au cours de cette série en quoi ces particularités font de cette fête un événement si particulier. Ayant eu la chance d’être responsable de l’organisation de ce gala il y a quelques années, c’est avec grand plaisir que je reviens cette année assister à sa préparation pour vous en livrer quelques secrets.

tiers de Lille. Ce gala, réunissant chaque année environ 4000 personnes dans l’école, présente de nombreuses particularités. Nous verrons au cours de cette série en quoi ces particularités font de cette fête un événement si particulier. Ayant eu la chance d’être responsable de l’organisation de ce gala il y a quelques années, c’est avec grand plaisir que je reviens cette année assister à sa préparation pour vous en livrer quelques secrets.