Arts et Métiers : fabrication de cendriers en fonderie

Je vous propose aujourd’hui le premier épisode d’une petite série de photos au sujet de la préparation d’un Gala, et pas n’importe lequel : celui des Arts et Mé tiers de Lille. Ce gala, réunissant chaque année environ 4000 personnes dans l’école, présente de nombreuses particularités. Nous verrons au cours de cette série en quoi ces particularités font de cette fête un événement si particulier. Ayant eu la chance d’être responsable de l’organisation de ce gala il y a quelques années, c’est avec grand plaisir que je reviens cette année assister à sa préparation pour vous en livrer quelques secrets.

tiers de Lille. Ce gala, réunissant chaque année environ 4000 personnes dans l’école, présente de nombreuses particularités. Nous verrons au cours de cette série en quoi ces particularités font de cette fête un événement si particulier. Ayant eu la chance d’être responsable de l’organisation de ce gala il y a quelques années, c’est avec grand plaisir que je reviens cette année assister à sa préparation pour vous en livrer quelques secrets.

Les cendriers, objets traditionnels du gala

Une tradition de ce gala est de distribuer à ses participants des objets réalisés dans les ateliers de l’école par les élèves eux-mêmes. Ces objets sont depuis toujours des cendriers, même si parfois ils sont difficilement utilisables comme tels. Cela peut paraître étrange comme « cadeau » de gala, mais en allant plus loin que la finalité même de l’objet, c’est toute la phase de conception et de réalisation qui va avoir un sens. Les élèves s’organisent entre eux pour proposer un projet qui tient la route à leurs professeurs de fabrication. Le cendrier est réalisé soit par usinage, soit en fonderie ou bien en forge. Ce sont les ateliers qui existent depuis toujours dans l’école des Arts et Métiers, mais peut-être qu’un jour les cendriers seront réalisés en impression 3D !

Ce projet va permettre de développer l’esprit d’initiative des élèves, et leur cohésion : une réalisation de cette ampleur (plus de 700 unités sont généralement fabriquées) nécessite en effet un investissement important d’un grand nombre d’élèves ! Le projet est toujours soutenu par les professeurs, car il permet d’allier les projets « extra-scolaires » des élèves aux enseignements de l’école. Que demander de plus ?

Le projet des Fignoss 2013

Cette année, pour correspondre au thème du gala en rapport avec l’antiquité, l’équipe des cendriers (strass cendar’s) a décidé de réaliser une amphore creuse. Un dessin CAO a été réalisé, puis tous les calculs de fonderie ont été réalisés pour déterminer la méthode de coulage. Un procédé peu commun a été choisi pour répondre au cahier des charges : le procédé de coulage renversé (je vous expliquerai en détail son principe dans les légendes des photos). Le moule a été réalisé en collaboration avec le professeur d’usinage, et a nécessité de très nombreuses heures de travail (effectuées hors horaires de cours bien sûr !). Bravo à toute l’équipe des cendar’s en tout cas, car comme vous allez le voir le résultat est spectaculaire !

Aperçu de l’atelier de fonderie des Arts et Métiers de Lille, où sont réalisés tous les ans les cendriers pour le Gala des Arts et Métiers : les Fignoss.

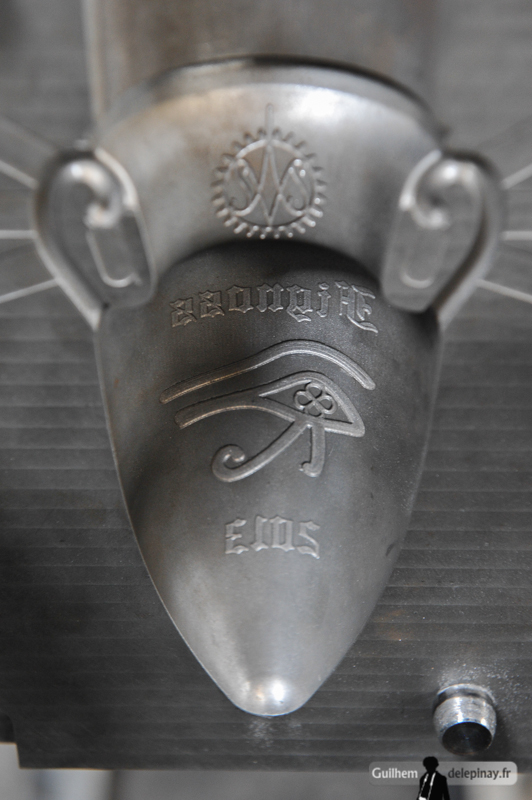

Empreinte du cendrier dans le moule dit en « coquille », dans lequel sera coulé l’aluminium en fusion

Le moule est en deux parties mobiles, auxquelles s’ajoutent une « broche » sur la partie supérieure de l’amphore, permettant d’améliorer l’état de surface de l’embouchure de celle-ci.

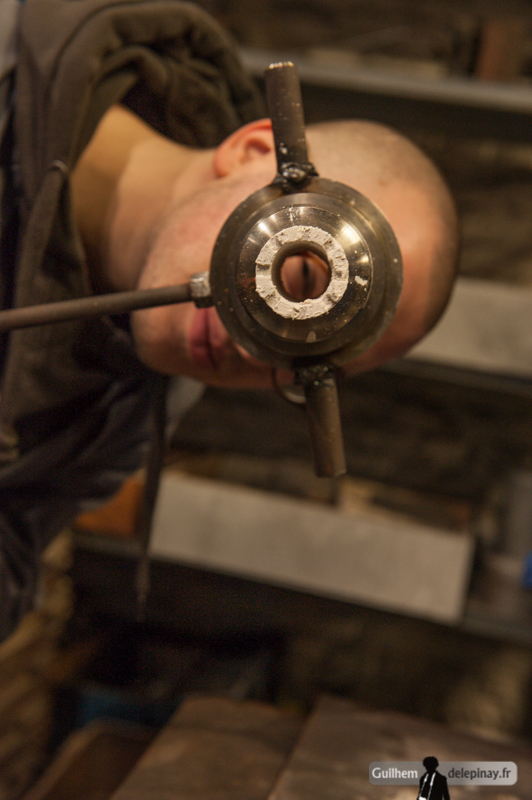

Montage du moule, avec sa spécificité assez rare dans le monde de la fonderie : le cendrier est moulé avec la technique du renversé. Cette technique permet d’avoir une pièce creuse sans « noyau » dans le moule. Pour réaliser le moulage, il faut verser de l’aluminium jusqu’à ras-bord dans le moule, puis retourner le moule après quelques secondes. L’aluminium en contact avec le moule sera solidifié, tandis que l’intérieur, toujours liquide, sortira du moule : on obtient ainsi un pièce creuse !

Le montage est démonté et vérifié avant le premier essai.

Point central de ce montage de coulage « renversé » : le pivot du moule.

Les barres d’aluminium sont placées près du four où elles seront fondues.

Les moules des cendriers des années précédentes, très nombreux, sont toujours dans l’atelier de fonderie. Si nécessaire, il est possible de prendre quelques pièces dessus !

Le moule est graissé pour faciliter son maniement.

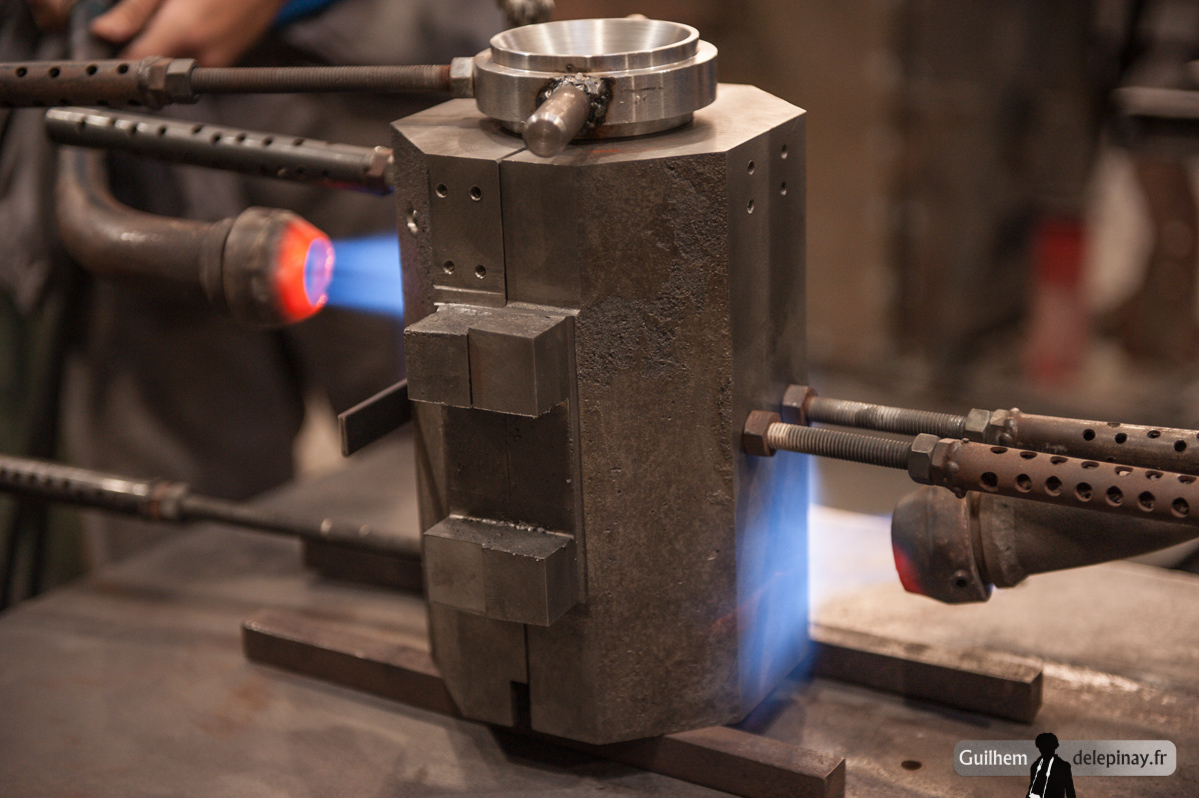

Pour pouvoir mouler les pièces, la coquille doit être chauffée et recouverte d’une mixture spéciale, le poteyage. Celui-ci empêchera l’aluminium d’adhérer au moule, et définira l’état de surface de la pièce. Le moule est chauffé au gaz jusqu’à 220°C pour l’application du poteyage.

Un thermocouple permet de vérifier la température du moule. Ici 212°C : ce n’est toujours pas ça.

Les différentes parties du moule doivent être manipulées avec beaucoup de précautions. De très nombreuses heures de travail seraient perdues si un choc venait à déformer le plan de joint.

Le poteyage utilisé est ici du graphite contenant des particules d’une taille de six microns. Il sera pulvérisé sur le moule avec un pistolet spécial.

Projection du poteyage au graphite sur le moule

Un autre poteyage est préparé pour les louches et les outils n’intervenant pas dans l’état final de la pièce : il n’a pas besoin d’être aussi fin dans ces cas là.

Le poteyage blanc est appliqué au pinceau

De même, les louches servant à transporter l’aluminium du creuset au moule doivent être chauffées et poteyées.

La broche, pièce venant sur la partie supérieure de l’amphore, reçoit elle aussi du poteyage.

Les deux parties du moule subissent le même traitement.

Le moule est ensuite remonté sur son support basculant.

Tout le matériel est prêt. Après un dernier brief autour du barbecue maison avec le professeur de fonderie, les élèves ingénieurs vont pouvoir tester leur moule. Suspens !

La température va beaucoup influer sur la qualité des pièces moulées.

L’aluminium est à présent en fusion dans le four. A plus de 700°C, il faut être très vigilant en manipulant le métal en fusion.

Habillage des exécutants : cuir de rigueur ! Tablier et guêtres s’ajoutent au bleu de travail intégral.

Le couleur doit apporter l’aluminium en fusion, le couler, puis récupérer le surplus pour le remettre dans le four.

L’aluminium est versé depuis la louche dans l’orifice du moule, penché à 30° pour améliorer l’écoulement du métal.

L’opération doit être effectuée rapidement mais sans précipitation : la peau de l’aluminium, en contact avec l’air, ne doit pas couler dans le moule sous peine de détériorer les caractéristiques du métal.

Première amphore sortie : presque parfaite ! La joie des élèves est palpable : tous leurs efforts sont récompensés avec cette première coulée réussie.

De nombreuses amphores sortent du moule sans défauts, mais il y a tout de même parfois des petits soucis… C’est le métier qui rentre !

De l’aluminium solidifié dans la broche bouche l’orifice de « vidage » du moule, provoquant des modèles pleins des amphores, qui ne sont du coup pas très économiques en quantité de métal : elles seront refondues dans le four.

Des mois de travail récompensés avec ces quelques exemplaires réussis de cendriers.

Le poteyage, prévu à l’origine pour 200 pièces, doit être effectué à nouveau avant l’échéance : c’est l’occasion d’essayer de le modifier pour changer l’état de surface de la pièce finie.

Le mouleur « puise » l’aluminium dans le creuset maintenant l’aluminium à plus de 700°C.

L’aluminium est versé dans le moule

Un travail de nettoyage de la broche doit être effectué entre chaque pièce : une seconde broche sera sans doute nécessaire pour optimiser la cadence de production des cendriers.

Le moule est ouvert pour récupérer la pièce : ici, elle n’est pas complète car un problème est survenu au moment de verser le métal.

Le moule, véritablement parfait lors des premières coulées, ne se comporte plus très bien lors d’une production plus soutenue : des petites modifications devront être apportées pour optimiser la production.

Détail des amphores réalisées. Belle performance vue la complexité de la méthode employée et du résultat obtenu !

Une trentaine de cendriers ont ainsi été réalisés avec succès lors de cette première session d’essai. C’est loin des 700 prévus au total, mais tout de même très bien pour une première fois ! L’objectif sera sûrement atteint sans problème cette année !

Encore bravo à toute l’équipe des cendar’s, et bon courage pour la semaine de réalisation forcenée des 700 cendriers prévus pour la semaine prochaine !

Plus d’infos sur les Fignoss sur le site officiel du gala : fignoss.gadz.org

La suite au prochain épisode !

Les prochains reportages montreront d’autres aspects de la préparation du gala des arts et métiers, comme l’organisation des élèves durant la semaine de préparation, et la transformation de l’école par exemple. A bientôt !

Excellent et magnifique reportage photo 🙂

Chybroü

28Li210

Super reportage photo ! 🙂 courage pour la suite !

Travail remarquable, photos incroyables, et explications claires et concises!

Félicitations!

Un très bon point pour les ateliers de l’Ecole Nationale Supérieure des Arts et Métiers!

Snoopy

10li210

Félicitations!

Bravo pour l’équipe des cendar’s qui assure vraiment cette année^^

Et bravo pour le reportage, c’est vraiment super de faire rayonner tout ce travail en dehors de l’Ecole (et au passage faire profiter au vieux archis^^ du sourire de M. Costes).

Turlut

9Li209

Magnifique! Quel beau travail (des deux côtés de l’appareil photo).

BRAVO

Mézig

81 Li 205

C’est bête à dire, mais les photos sont vraiment très très belles ! (Et bien sur, le contenu à la hauteur de celles ci !)

Félicitation ce cendar est magnifique.

Je trouve que c’est le plus beau de tous ceux que j’ai vu.